阀门的用途很广泛,它与人们的日常生活有密切的关系,例如自来水管用的水龙头、液化石油气灶用的减压阀都是阀门。阀门也是各种机械设备如内燃机、蒸汽机、压缩机、泵、气压传动装置、液压传动装置、车辆、船舶和飞行器中不可缺少的部件。

一、阀门发展史

阀门是用以控制流体流量、压力和流向的装置。被控制的流体可以是液体、气体、气液混合体或固液混合体。

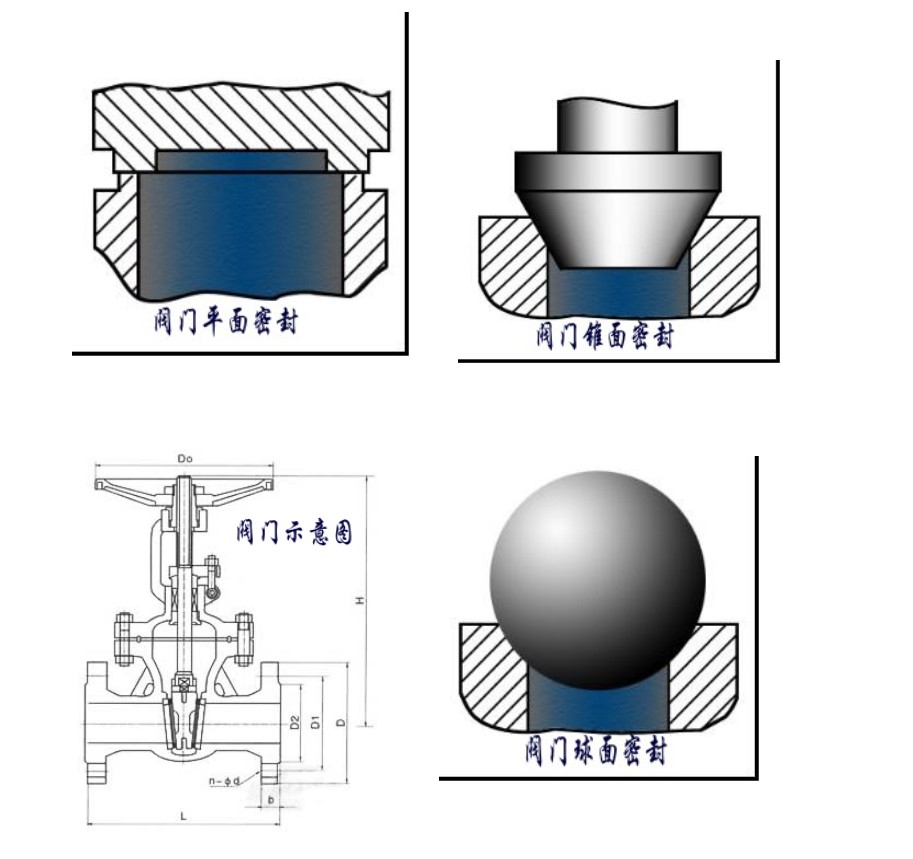

阀门通常由阀体、阀盖、阀座、启闭件、驱动机构、密封件和紧固件等组成。阀门的控制功能是依靠驱动机构或流体驱使启闭件升降、滑移、旋摆或回转运动以改变流道面积的大小来实现的。

阀门的用途很广泛,它与人们的日常生活有密切的关系,例如自来水管用的水龙头、液化石油气灶用的减压阀都是阀门。阀门也是各种机械设备如内燃机、蒸汽机、压缩机、泵、气压传动装置、液压传动装置、车辆、船舶和飞行器中不可缺少的部件。

公元前两千年前,中国人就在输水管道上使用了竹管和木塞阀,以后又在灌溉渠道上使用水闸,在冶炼用的风箱上使用板式止回阀,在井盐开采方面使用竹管和板式止回阀提取盐水。

随着冶炼技术和水力机械的发展,在欧洲出现了铜制和铅制旋塞阀。随着锅炉的使用,1681年又出现了杠杆重锤式安全阀。1769年瓦特蒸汽机出现以前,旋塞阀和止回阀一直是最主要的阀门。

蒸汽机的发明使阀门进入了机械工业领域。在瓦特的蒸汽机上除了使用旋塞阀、安全阀和止回阀外,还使用了蝶阀,用以调节流量。随着蒸汽流量和压力的增大,使用旋塞阀控制蒸汽机的进汽和排汽已不能满足需要,于是出现了滑阀。

1840年前后,相继出现带螺纹阀杆的截止阀,和带梯形螺纹阀杆的楔式闸阀,这是阀门发展中的一次重大突破。这两类阀的出现,不仅满足了当时各种工业对压力、温度不断提高的要求,而且初步满足了对流量调节的要求。此后随着电力工业、石油工业、化学工业和造船工业的发展,各种高中压阀门得到迅速发展。

第二次世界大战后,由于聚合材料、润滑材料、不锈钢和钴基硬质合金的发展,古老的旋塞阀和蝶阀获得了新的应用,球阀和隔膜阀得到迅速发展。截止阀、闸阀和其他阀门品种增加,质量提高。阀门制造业逐渐成为机械工业的一个重要部门。

二、阀门总类

阀门按使用功能可分为截断阀、调节阀、止回阀、分流阀、安全阀、多用阀六类。

截断阀主要用于截断流体通路,包括截止阀、闸阀、旋塞阀、球阀、蝶阀隔膜阀、夹管阀等;调节阀主要用于调节流体的压力、流量等,包括调节阀、节流阀、减压阀和浮球调节阀等;止回阀用于阻止流体的逆向流动;分流阀用于分配流体的通路去向,或将两相流体分离,包括滑阀、多通阀、疏水阀和排空气阀等;安全阀主要用于安全保护,防止锅炉、压力容器或管道因超压而破坏;多用阀是具有一种以上功能的阀门,如截止止回阀既能起断流作用又能起止回作用。

工业管道阀门按公称压力又可分为真空阀、低压阀、中压阀、高压阀、超高压阀;阀门按工作温度又可分为常温阀、中温阀、高温阀、低温阀;阀门还可按驱动装置的类型、与管道的联接方式和阀体的使用材料等进行分类。阀门可按各种分类方法单独地或组合地命名,也可按启闭件的结构特征或具体用途命名。

阀门的基本参数是工作压力、工作温度和口径。对于大量使用于工业管道的各种阀门,常用公称压力和公称通径作为基本参数。公称压力是指某种材料的阀门,在规定的温度下,允许承受的最大工作压力。公称通径是指阀体与管子联接端部的名义内径。

阀门根据其种类和用途有不同的要求,主要有密封、强度、调节、流通、启闭等性能。在设计和选用阀门时,除了要考虑基本参数和性能外,还要考虑流体的性能,包括流体的相态(气体、液体或含固体颗粒)、腐蚀性、粘度、毒性、易燃易爆性,贵重稀有程度和放射性等。

密封性能和强度性能是一切阀门最基本、最重要的性能。阀门的密封分内密封和外密封两部分。内密封是阀瓣与阀座之间的密封;外密封是阀杆运动部位与阀盖之间、阀体与阀盖之间和阀体与管道联接部位之间的密封。阀门在使用时不仅要求密封性能好,而且必须保证安全。

如果因密封不好而发生泄漏或因强度不够而使零件破坏,将会造成不同程度的经济损失,如输送有毒、易燃易爆或有强腐蚀性流体,还可能导致严重的安全事故。为了保证阀门的密封和强度,除了必须遵守有关标准规定合理地进行结构设计、确保工艺质量外,还必须正确地选用材料。

通常,低压非腐蚀性流体用的阀门使用铸铁或铸铜;高,中压阀用铸钢或锻钢;高温或高压阀使用合金钢;用于腐蚀性流体的阀门用不锈钢、塑料,耐蚀合金(如铜镍钼合金、钛合金和铅合金等)或用铸铁、铸钢内衬耐蚀材料制造。

通常,低压阀的密封面大多使用黄铜或青铜,高、中压阀大多使用不锈钢,要求较高的高、中压阀或高温阀等使用钴基硬质合金。聚合材料在阀门中已获得广泛应用,如球阀的阀座主要采用聚四氟乙烯塑料,蝶阀的密封圈和隔膜阀的隔膜采用各种橡胶材料。这些材料在可以使用的温度范围内具有比金属更好的密封性。

随着现代核工业、石油化学工业、电子工业和航天工业的发展,以及流程工艺自动控制和远距离流体输送的发展,促进了现代低温阀、真空阀、核工业用阀和各种调节阀的发展。用于远距离控制和程序控制的阀门驱动装置的应用越来越多。

未来阀门的发展将向扩大产品参数,发展节能、省力和自控阀门,改进结构、采用新材料和新工艺,提高阀门的使用寿命,以及发展专用阀门系列等发面发展,如用于液氧、液氢和液化天然气等的低温阀、真空阀、核工业用阀、安全阀、调节阀、疏水阀和阀门驱动装置等。

1.按作用和用途分类

(1) 截断阀:截断阀又称闭路阀,其作用是接通或截断管路中的介质。截断阀类包括闸阀、截止阀、旋塞阀、球阀、蝶阀和隔膜等。

(2) 止回阀:止回阀又称单向阀或逆止阀,其作用是防止管路中的介质倒流。水泵吸水关的底阀也属于止回阀类。

(3) 安全阀:安全阀类的作用是防止管路或装置中的介质压力超过规定数值,从而达到安全保护的目的。

(4) 调节阀:调节阀类包括调节阀、节流阀和减压阀,其作用是调节介质的压力、流量等参数。

(5) 分流阀:分流阀类包括各种分配阀和疏水阀等,其作用是分配、分离或混合管路中的介质。

2. 按公称压力分类

(1) 真空阀:指工作压力低于标准大气压的阀门。

(2) 低压阀:指公称压力PN ≤1.6Mpa 的阀门。

(3) 中压阀:指公称压力PN 为2.5、4.0、6.4Mpa的阀门。

(4) 高压阀:指工称压力PN 为10~80Mpa的阀门。

(5) 超高压阀:指公称压力 PN≥100Mpa的阀门。

3. 按工作温度分类

(1) 超低温阀:用于介质工作温度 t<-100℃的阀门。

(2) 低温阀:用于介质工作温度-100℃≤t≤-40℃的阀门。

(3) 常温阀:用于介质工作温度-40℃≤t≤120℃的阀门。

(4) 中温阀:用于介质工作温度120℃

(5) 高温阀:用于介质工作温度t>450℃的阀门。

4. 按驱动方式分类

(1) 自动阀是指不需要外力驱动,而是依靠介质自身的能量来使阀门动作的阀门。如安全阀、减压阀、疏水阀、止回阀、自动调节阀等。

(2) 动力驱动阀:动力驱动阀可以利用各种动力源进行驱动。

(3) 手动阀:手动阀借助手轮、手柄、杠杆、链轮,由人力来操纵阀门动作。当阀门启闭力矩较大时,可在手轮和阀杆之间设置此轮或蜗轮减速器。必要时,也可以利用万向接头及传动轴进行远距离操作。

阀门型号的选择

(l)热水锅炉一般用不封闭带扳手微启式安全阀。

(2)蒸汽锅炉或蒸汽管道一般用不封闭带扳手全启式安全阀。

(3)水等液体不可压缩介质一般用封闭微启式安全阀,或用安全泄放阀。

(4)高压给水一般用封闭微启式安全阀,如高压给水加热器、换热器等。

(5)气体等可压缩性介质一般用封闭全启式安全阀,如储气罐、气体管道等。

(6)E级蒸汽锅炉一般用静重式安全阀。

(7)大口径,大排量及高压系统一般用脉冲式安全阀,如减温减压装置、电站锅炉等。

(8)运送液化气的火车槽车、汽车槽车、贮罐等一般用内装式安全阀。

(9)油罐顶部一般用液压安全阀,需与呼吸阀配合使用。

(10)井下排水或天然气管道一般用先导式安全阀。

(11)液化石油气站罐泵出口的液相回流管道上一般用安全回流阀。

(12)负压或操作过程中可能会产生负压的系统一般用真空负压安全阀。

(13)背压波动较大和有毒易燃的容器或管路系统一般用波纹管安全阀。

(14)介质凝固点较低的系统一般选用保温夹套式安全阀。

三、阀门执行标准

(1) 新国标增加了“寿命”指标,共计14个性能指标:

基本误差;2回差;3死区;4始终点偏差;5额定行程偏差;6泄漏量;7填料函及其它连接处的密封性:8气室的密封性;9耐压强度;10额定流量系数;11固有流量特性;12抗振动性;13动作寿命;14外观。

(2)新国标对基本误差、回差、死区、始终点偏差、额定行程偏差分为A、B、C、D、E、F、G、H、这8个等级,以便根据不同阀满足不同功能的要求选择性能成本比最佳的指标等级。旧标准针对每种阀而确定一个唯一对应的指标,缺乏灵活性。

(3)新国标对泄漏量规定为A、B、C、D、E、F、这6个等级,最高F级以每分钟气泡数计。旧标准只有一个等级,高压阀规定泄漏量为0是不符合实际的。

(4) 流量特性误差检验方法,新国标增加了按斜率法检验的方法。

(5)新国标将旧标准流通能力改称流量系数。其数值旧标准做了统一规定,新国标由制造厂自行确定,更方便新产品设计定型。

(6) 对基本误差、回差的测试点由旧标准分为10个测试点改为5个测试点。

(7)新国标对调节阀气源和环境温度的要求。气源应为清洁、干燥的空气,不含有明显的腐蚀性气体、溶剂或其他液体。带定位器的调节阀,其气源所含固体微粒数量应少于0.1g/m,且微粒直径应大于3μm,含油量应小于1ppm。

阀门的选购

1)选购时,目测阀门表面应无砂眼;电镀表面应光泽均匀,须注意有无脱皮、龟裂、烧焦、露底、剥落、黑斑及明显的麻点等缺陷;喷涂表面组织应细密、光滑均匀,不得有流挂、露底等缺陷。上述缺陷会直接影响阀门的使用寿命。

2)阀门的管螺纹是与管道连接的,在选购时目测螺纹表面有无凹痕、断牙等明显缺陷,电站阀特别要注意的是管螺纹与连接件的旋合有效长度将影响密封的可靠性,选购时要注意管螺纹的有效长度。一般DN15的圆柱管螺纹有效长度在10mm左右。

3)闸阀、球阀一般在其阀体或手柄上标有公称压力,选购时可根据自己需要。

4)如果消费者要更换现有的闸阀或球阀时,要弄清其结构长度,以免购买后不能安装。

5)三角阀的管螺纹有内螺纹和外螺纹两种,消费者要根据需要选购;还要注意的是目前市场上有部分锌合金制造的三角阀,该阀门售价比一般要低,但易腐蚀而造成断裂,使用久了以后,会烂在管道中,造成维修困难的情况。

阀门故障处理

1)排放后安全阀阀瓣不回座

这主要是弹簧弯曲阀杆、阀瓣安装位置不正或被卡住造成的。应重新装配。

(2)泄漏

在设备正常工作压力下,阀瓣与阀座密封面之间发生超过允许程度的渗漏。其原因有:阀瓣与阀座密封面之间有脏物。可使用提升扳手将阀开启几次,把脏物冲去;密封面损伤。应根据损伤程度,采用研磨或车削后研磨的方法加以修复;阀杆弯曲、倾斜或杠杆与支点偏斜,使阀芯与阀瓣错位。应重新装配或更换;弹簧弹性降低或失去弹性。应采取更换弹簧、重新调整开启压力等措施。

(3)到规定压力时不开启

造成这种情况的原因是定压不准。应重新调整弹簧的压缩量或重锤的位置;阀瓣与阀座粘住。应定期对安全阀作手动放气或放水试验;杠杆式安全阀的杠杆被卡住或重锤被移动。应重新调整重锤位置并使杠杆运动自如。

(4)排气后压力继续上升

这主要是因为选用的安全阀排量小平设备的安全泄放量,应重新选用合适的安全阀;阀杆中线不正或弹簧生锈,使阀瓣不能开到应有的高度,应重新装配阀杆或更换弹簧;排气管截有不够,应采取符合安全排放面积的排气管。

(5)阀瓣频跳或振动

主要是由于弹簧刚度太大。应改用刚度适当的弹簧;调节圈调整不当,使回座压力过高。应重新调整调节圈位置;排放管道阻力过大,造成过大的排放背压。应减小排放管道阻力。

(6)不到规定压力开启

主要是定压不准;弹簧老化弹力下降。应适当旋紧调整螺杆或更换弹簧。

四、阀门的保养方法

1、阀门在使用过程中,应经常保持清洁,传动螺纹必须定期润滑,发现故障时,应立即停止使用,查明原因清除故障。

2、填料压盖的螺栓应均匀地拧紧,不应压成歪状态,以免碰伤阻碍阀杆运动或造成泄漏。

3、安装时,可将阀门按连接方式直接装置在管路上。一般情况下,可安装在管路任意位置上,但需便于操作的检修,注意截止阀介质流向应是纵阀瓣下面往上流,升降式止回阀只能水平安装。

4、球阀、截止阀、闸阀使用时,只作全开或全闭,不允许做调节流量用,以免密封面受冲蚀,加速磨损。闸阀和上螺纹截止阀内有倒密封装置,手轮旋至最上位置拧紧,即可阻止介质从填料处泄漏。

5、球阀、截止阀、闸阀开、关时应用手轮,请勿借助杠杆或其它工具,以免损坏阀件。手轮顺时针旋转为关闭,反之为开启。

6、安装前,必须仔细核对本阀标志的压力,通径是否符合使用要求,消除运输过程所造成的缺陷,并消除阀件的污垢。

7、长期存放的阀门,应作定期检查,对外露的加工表面须保持清洁,清除污垢,存放时球阀应两端堵塞并处于开启状态,闸阀、截止阀、止回阀,通道的两端应堵塞并处于关闭状态,整齐地存放在室内通风干燥的地方,严禁堆置或露天存放。